通过微结构的PVD涂层注塑模具注塑具有功能表面的产品

Kirsten Bobzin•Nazlim Bagcivan•Arnold Gillner•Claudia Hartmann•Jens Holtkamp•Walter Michaeli•Fritz Klaiber•Maximilian Scho¨ngart•SebastianTheiß

收到:2011年2月11日/接受:2011年4月29日/在线发布:2011年5月15日 德国生产工程学会(WGP)2011

【摘要】:通过注塑成型微结构导致模具的特殊要求。关于模制部件的耐磨性和低释放力。同时不允许影响复制精度。物理气相沉积(PVD)是应用具有如硬度,低粗糙度,低杨氏模量和较低的聚合物熔体粘附性等适用性能的涂料之一。物理气相沉积技术允许在微结构上沉积薄膜。因此,必须研究这些PVD层对复制微结构轮廓精度的影响。为此目的,注射模具插件是激光结构的,具有不同尺寸的微结构,然后涂覆有两个不同的涂层,其通过磁控溅射离子镀PVD技术沉积。沉积后,通过关于硬度,杨氏模量和形态的技术分析涂层。通过扫描电子显微镜在涂层前后分析微结构的几何形状。之后,将涂覆的模具插入物用于注塑实验。在注射成型过程中,使用常规和变温的模具温度控制。通过激光显微镜分析模制件的粗糙度,结构高度和结构宽度。

【关键词】:微结构、PVD、激光结构、注塑成型、变温、CrAlN

1介绍

高薪和低工资国家制造业公司之间的竞争通常发生在生产型经济和规划型经济两个层面。低工资国家的生产重点是规模经济,而高工资国家则试图结合规模和地域。在第二维度 - 规划导向型经济体 - 高工资国家的公司通过复杂的投资密集型规划系统和生产系统来优化流程,而低工资国家的公司措施简单,坚定的以价值流为导向的流程链。。这两个二分法产生了生产的多重性。

生产的多样性只能通过综合的研究方法来解决。解决规模和地域之间的二分法的一种方法是混合生产。这包括将不同物理机制或生产步骤组合成一个机器和混合产品的混合生产过程。具有功能表面的宏观塑料产品由于通过使用微结构模具而在单步骤过程中产生的表面上的微观结构。为了大量生产这些功能性产品,塑料工业需要结构化,高度耐用的模具,聚合物熔体的粘合性低,并且对于小型结构容易喷射。为了形成这样一个模具,需要在一侧进行精确的结构化方法,另一侧需要进行适当的表面修改。激光消融是构建挑战的有力解决方案。

今天,对于精确的激光烧蚀,使用重复率通常为100 kHz的纳秒脉冲。 0.1至1 mm3 min-1之间的消融速率可达到1-2 lm的深度精度。在纳秒范围内,激光照射的热影响导致几微米的典型熔化深度以及由熔体固化和熔体表面张力控制和定义的表面质量。使用ps激光器的研究显示出更高的精度,这是由于完全不同的激光相互作用机制,具有显着不同的热影响和产生的质量[1-4]。通常,光子和物质的相互作用是基于材料的自由和结合电子上的电磁能的吸收。电子被加热并且在特征时间之后将其能量转移到材料的晶格上。考虑到激光材料相互作用通常发生在具有过热电子气的光子和电子之间的激光材料相互作用,并且通过特定耦合系数的材料将能量转移到晶格。,因此温度升高和热行为被描述为双温度模型。

在纳秒激光处理中,能量转移发生在激光脉冲的持续时间内,而在皮秒激光处理中,能量转移发生在一定的相互作用时间之后。 对于金属来说,该转移时间通常在一些皮秒的范围内,这意味着材料在激光脉冲结束后被加热。 因此,光子与熔体和蒸发材料没有相互作用。 结果是更准确的消融,因为消融主要是由材料的蒸发而不是熔体排出引起的。

在近净形状工艺中纳米和微结构的模制需要减少模制部件的释放力。为了满足这些要求,必须减少注射速度和保压压力等重要工艺参数,以便在不损坏的情况下进行脱模。这导致纳米和微结构的不完全复制和表面官能度的降低。成功的关键是将注塑成型工艺的常规温度管理系统改变为面向未来的变温过程,并通过使用现代表面工程改造模具表面。薄膜工艺技术物理气相沉积(PVD)有助于保护塑料加工模具的良好性能。由于模具工作期间的高机械负荷,建议提高涂层的高耐磨性。对于光学产品的生产,需要化学惰性和耐磨模具表面以减少生产的光学产品的污染[5,6]。含铬(Cr)涂层具有了高度的保护涂层潜力。第一种氮化铬薄膜在20世纪80年代被保藏[7]。虽然不能达到氮化钛(TiN)的硬度[8],但在许多介质中观察到耐腐蚀性提高。此外,添加铝(Al)导致硬度的增加并且影响薄膜微结构[9,10],也观察到作为耐磨保护涂层的高电位[10-12]。这是获得用于注塑的纳米或微结构和涂层模具有两种方法。对于小结构尺寸,涂层可以直接结构化,对于较大的结构,薄膜沉积在结构化模具表面上。

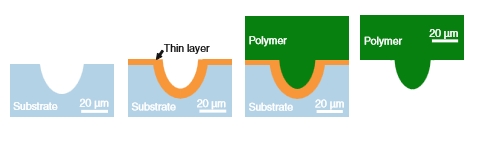

本文涉及先前激光结构的模具插件的涂层和随后的注塑实验。 工艺链如图1所示。

使用ps激光进行结构化。激光束聚焦在表面上,并通过电流计扫描仪系统移动。相同的结构涂覆有两种不同的(Cr,Al)N基PVD涂层。涂层的化学成分适应于不同的形态。 (Cr,Al)N系统中获得不同形态的常见方法是铝含量的变化。因此,沉积了具有低铝含量[低Al-(Cr,Al)N]和具有较高铝含量的涂层[高Al-(Cr,Al)N]的涂层。这些模具插入件用于常规注射成型工艺中以用标准聚丙烯(Sabic?PP513MNK40)复制结构。之后,使用相同的材料在变模注射成型工艺中测试模具插入件。在这种类型的工艺中,在注射聚合物熔体之前,通过外部电感器来加热模具的表面附近的区域,以实现微结构的完全模制。

图1生产具有功能表面的产品的工艺链。 结构化模具涂覆有耐磨涂层。 在注射成型过程中,结构直接与零件一起产生

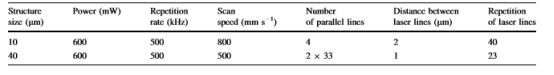

表1产生槽的消融参数

2实验细节

2.1注塑模具插入件的结构

所有的激光结构实验都是用波长为k = 355nm的放大级的二极管泵浦Nd:YVO4 MOPA激光器(主振荡器功率放大器,Rapid,LumeraLaser)进行的。激光器的工作重复率高达m = 500 kHz,脉冲持续时间为s = 12 ps。对于微结构实验,激光辐射通过聚焦长度为f = 32mm的电流计扫描器系统定位在样品的表面上。烧伤的几何是线条。消除不同的线几何形状。为了产生线,激光束在相同的线上(对于小的沟槽宽度)沿着表面移动几次或者激光沿着平行线移动几次以产生更宽的凹槽。所有实验以m = 500kHz的重复率进行。烧蚀槽被设计为具有C1的纵横比,这意味着宽度等于或小于深度。消融参数如表1所示。

通过使用SE(二次发射电子)模式的扫描电子显微镜(SEM)显微照片(ZEISS DSM 982 Gemini)分析其结构的宽度,并且另外使用彩色3D激光扫描对结构的宽度和高度进行分析 显微镜(VK9710,Keyence)。

2.2涂层沉积

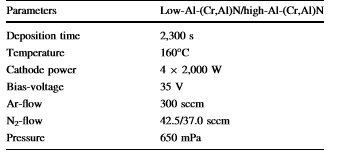

所用的模具插件(X43Cr13,1.2083,AISI 420,冷加工钢)都用6lm金刚石悬浮液抛光,粗糙度为0.02lm Ra。 对于沉积,使用脉冲磁控溅射离子电镀(MSIP)PVD技术。 涂层单元(CC800 / 9 SinOx,CemeCon AG)配备了非对称双极双阴极布置。 本机配有四个矩形阴极(500 9 88 mm2)。 为了沉积高Al-(Cr,Al)N两个Al靶,使用二十15 mm的Cr刀片(AlCr20)和两个Cr靶和二十五mm的Al刀片(CrAl20)。 对于低Al-(Cr,Al)N的沉积,使用四种CrAl20靶来降低涂层中的铝量。 沉积参数如表2所示。

表2沉积薄膜的沉积参数

2.3涂料的机械和化学性能

为了评估其形貌和厚度,采用SE模式对涂层断面横截面的SEM显微照片进行了扫描。 由于它们的脆性断裂行为,使用由硬质合金制成的这种显微照相材料(SNUN433,Kenna- metal Widia GmbH&Co.KG)。 在该SEM中,使用能量分析X射线光谱(EDS)来确定涂层表面的化学成分。 此外,使用纳米压痕的方法确定硬度和杨氏模量。 为此,Nanoind进入XP(MTS Nano Instruments)。 压痕深度不超过涂层厚度的1/10。 测量结果的评估是根据Oliver和Pharr的方程[13]。 假定m = 0.25的常数泊松比。

2.4注塑

结构化和涂覆的模具插件随后安装在高精度注塑模具中,其特别用于微结构塑料部件的复制而被设计和构建。 所有模塑实验使用具有40mm直径塑化单元和加热的延伸喷嘴的液压CX 160-1000注塑机(KraussMaffei Technologies GmbH)进行。

注射成型过程从模具闭合开始,然后将熔融聚合物注入腔中。 一旦填充了空腔,施加保持压力以补偿材料的收缩,直到达到密封点。 冷却时间后,模具打开,零件被弹出。

为了确保精确的模具成型,在注射过程中需要加热温度是十分必要的[14]。当热熔接触相对冷的模具表面时,温度的快速下降导致粘度的增加。 因此,熔体压力不能将材料推入到表面结构中。 在模具温度接近熔融温度的前提下,可以防止过早固化,从而导致结构的精密化。 同时,需要低至足以脱模而不损坏零件的温度。 为此,可以使用变温过程控制将注射期间的高温和足够低的温度合理地在合理的循环时间脱模。

为了实现良好定义和快速变化的温度曲线,采用了一种与常规模具冷却相结合的电感式加热系统[15]。 用于变电过程控制的系统由电感加热单元和机器人组成。 当模具打开时,W721机器人(Wittmann Robot Systeme GmbH)自动将电感放置在微结构化腔体的前面。 使用基于高温计的温度控制,实现了空腔壁的定义加热(高达60 K s-1),而不会因不受控制的高温而破坏脆弱的微结构。 模具加热后,电感器移出,模具关闭,注射过程开始。

使用标准聚丙烯(Sabic?PP513MNK40)进行注塑实验。 该材料具有优异的流动性,这对于微结构化表面的精确复制是重要的。 在常规和变温过程中都对每个模具插件进行了测试,注塑参数保持不变。 最大注射速度为40cm3s-1,保持压力设定为900bar。 选择200℃的熔体温度,模底温度为30℃。 在变温注射成型工艺中,在注射聚合物之前,通过感应模具加热系统将空腔加热到160℃的温度。 在模制之后,使用彩色3D激光扫描显微镜(VK9710,Keyence)分析关于结构的宽度和高度的部分。