摘 要

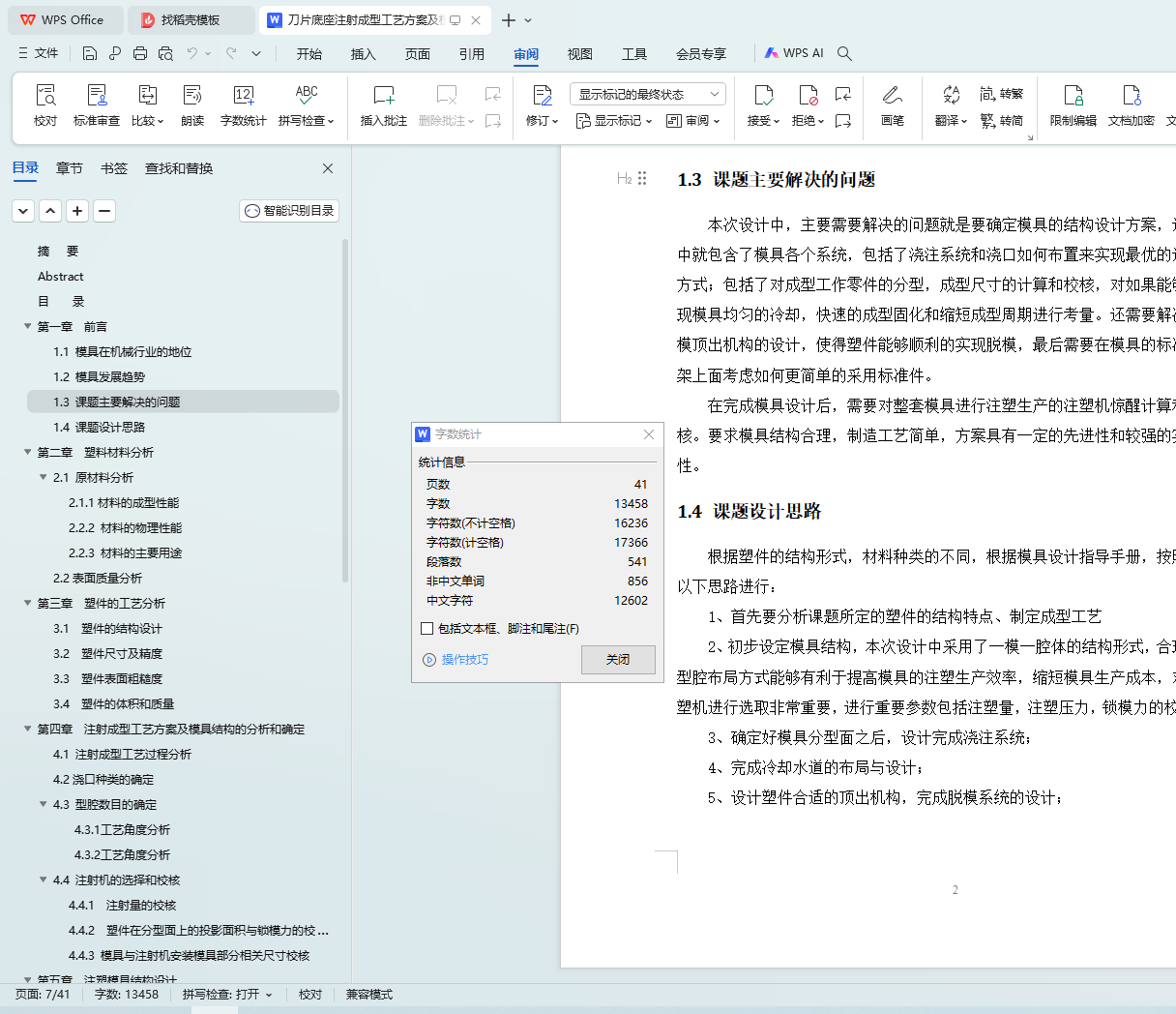

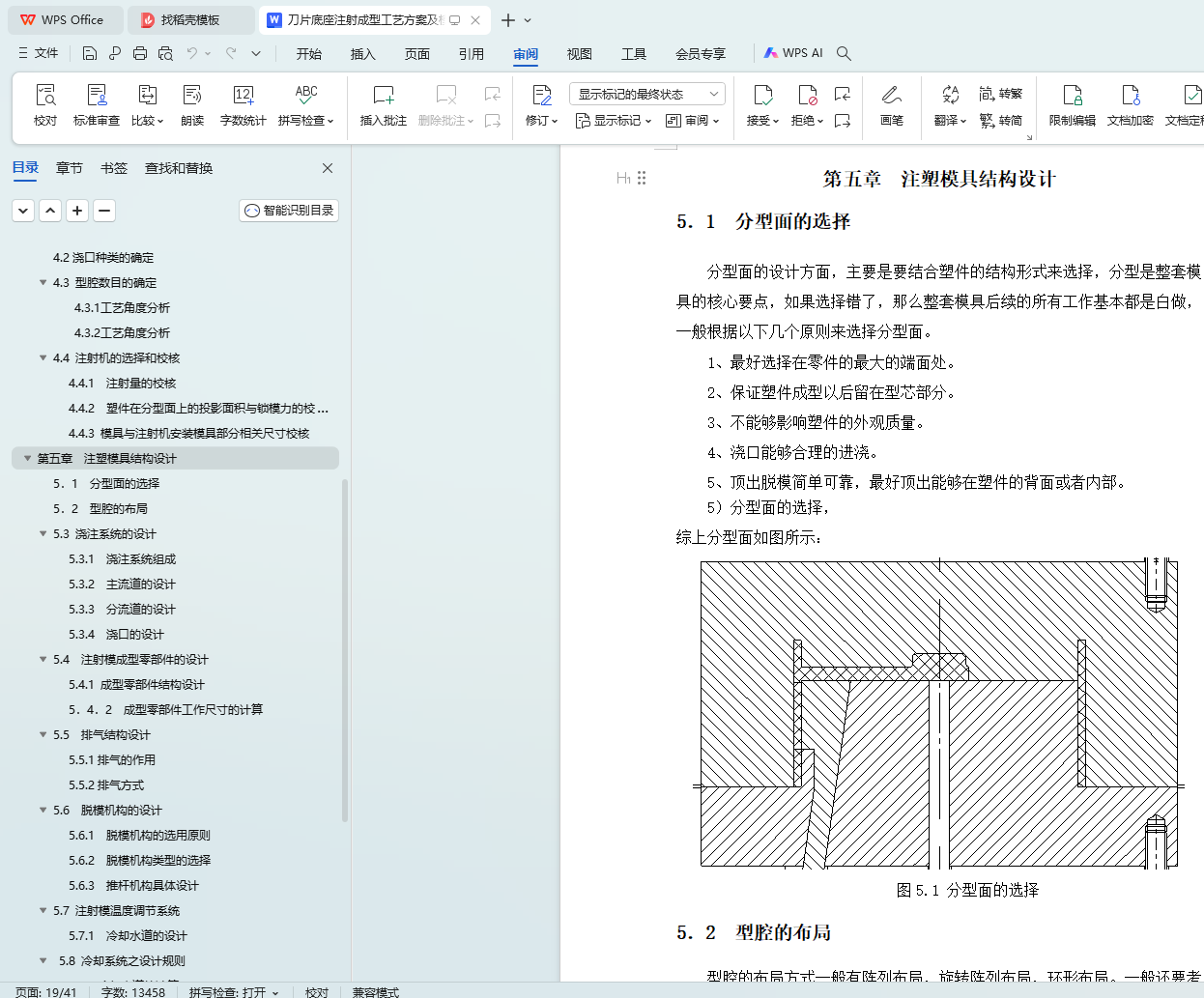

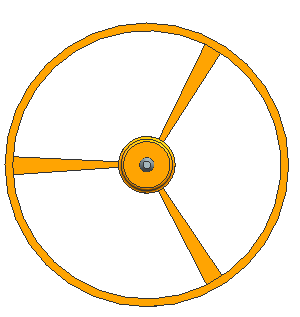

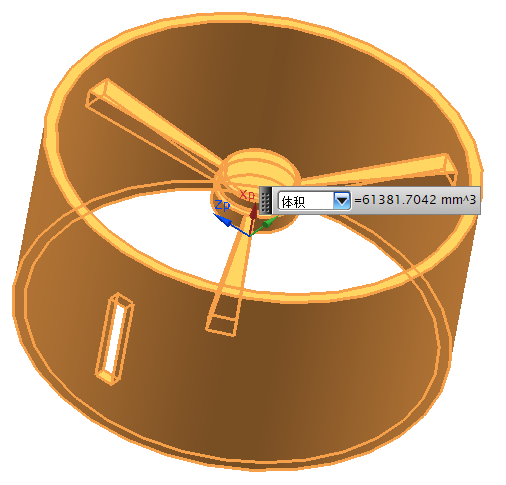

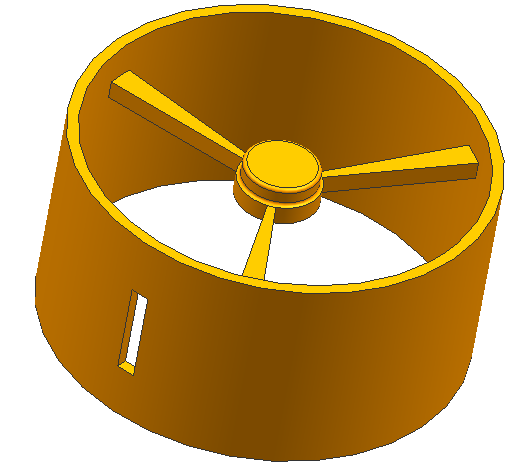

本文选择了的刀片底座作为设计核心,最终完成整套的注塑模具设计。首先完成了塑件的测绘与建模,然后分析了该塑件的结构工艺性,结合塑件的使用特性,选择了合适该塑件的热塑性材料来成型。根据经济性与模具设计原则规范要求,采用了一模一腔的结构布局形式,该方案结构简单可靠。对于本文重点的模具设计七大系统,分别采用了侧浇口的浇注系统;采用冷却水道来降低温度,控制注塑成型周期;在成型系统零部件的设计上,采用了镶嵌式的型芯和型腔,这两个核心零部件采用专门的模具钢材制造与加工,寿命更长久;对于顶出脱模系统的设计上,仍然采用最高效的顶杆顶出机构来实现;本套设计重点完成了抽芯机构的设计,实现了对塑件特殊结构的成型设计。

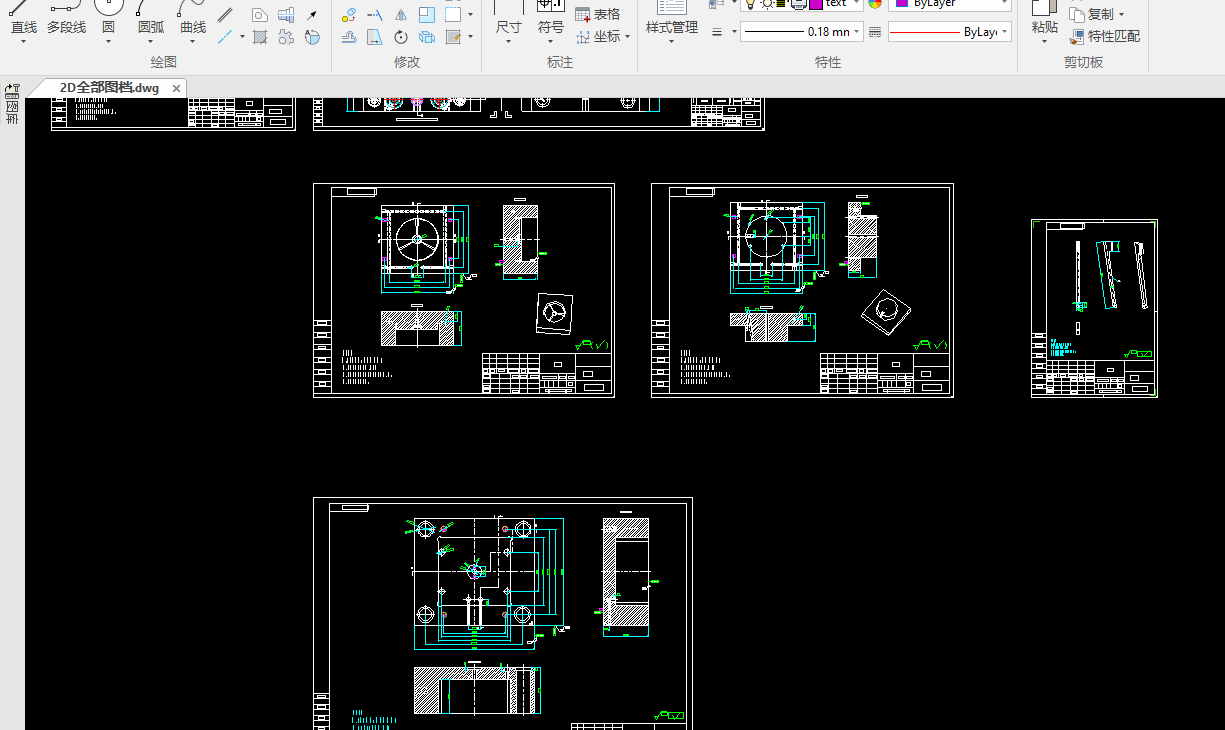

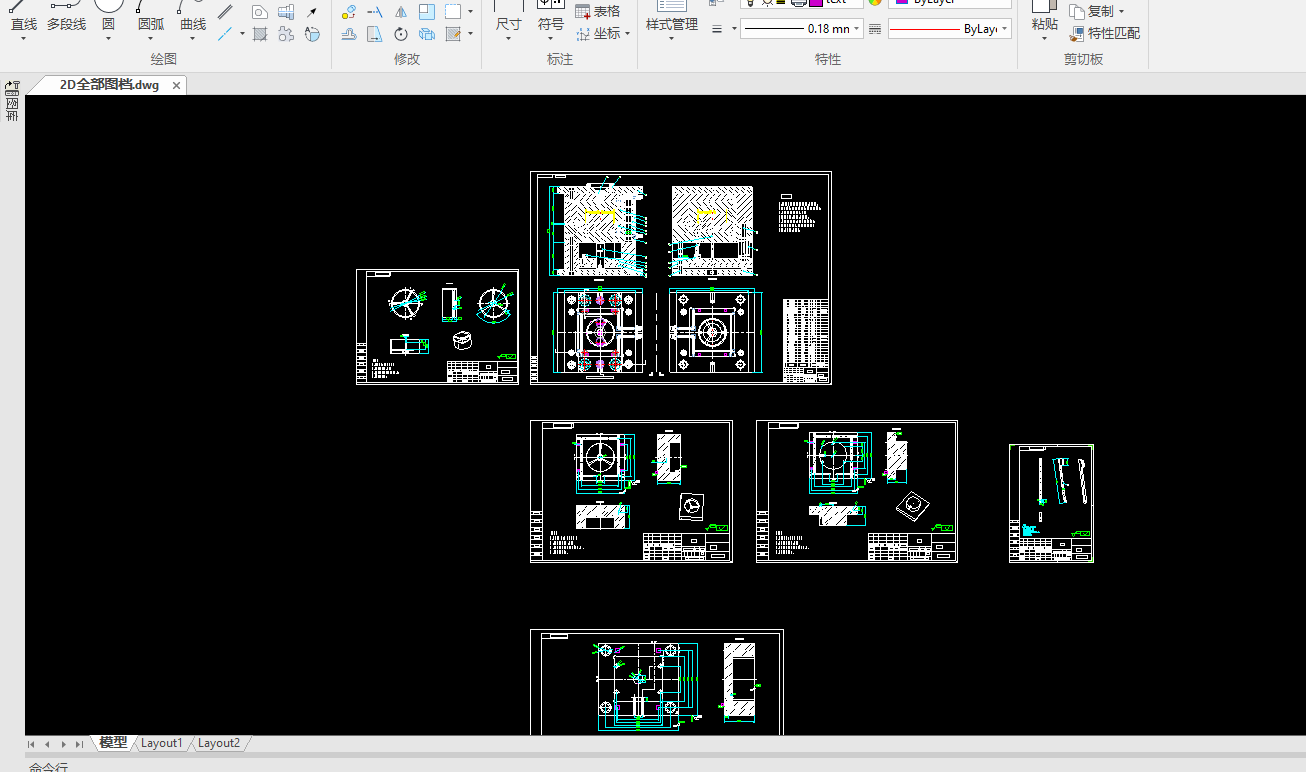

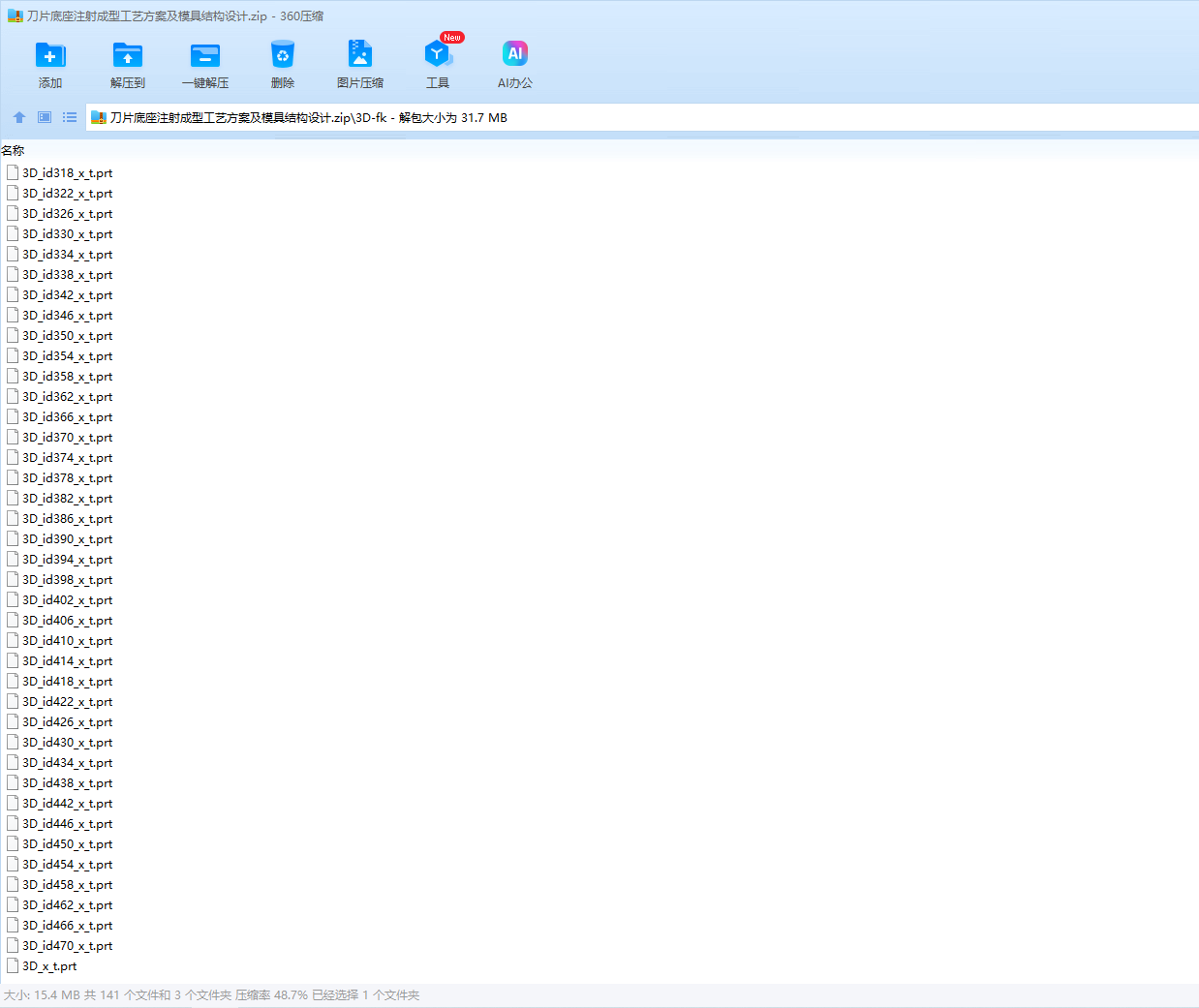

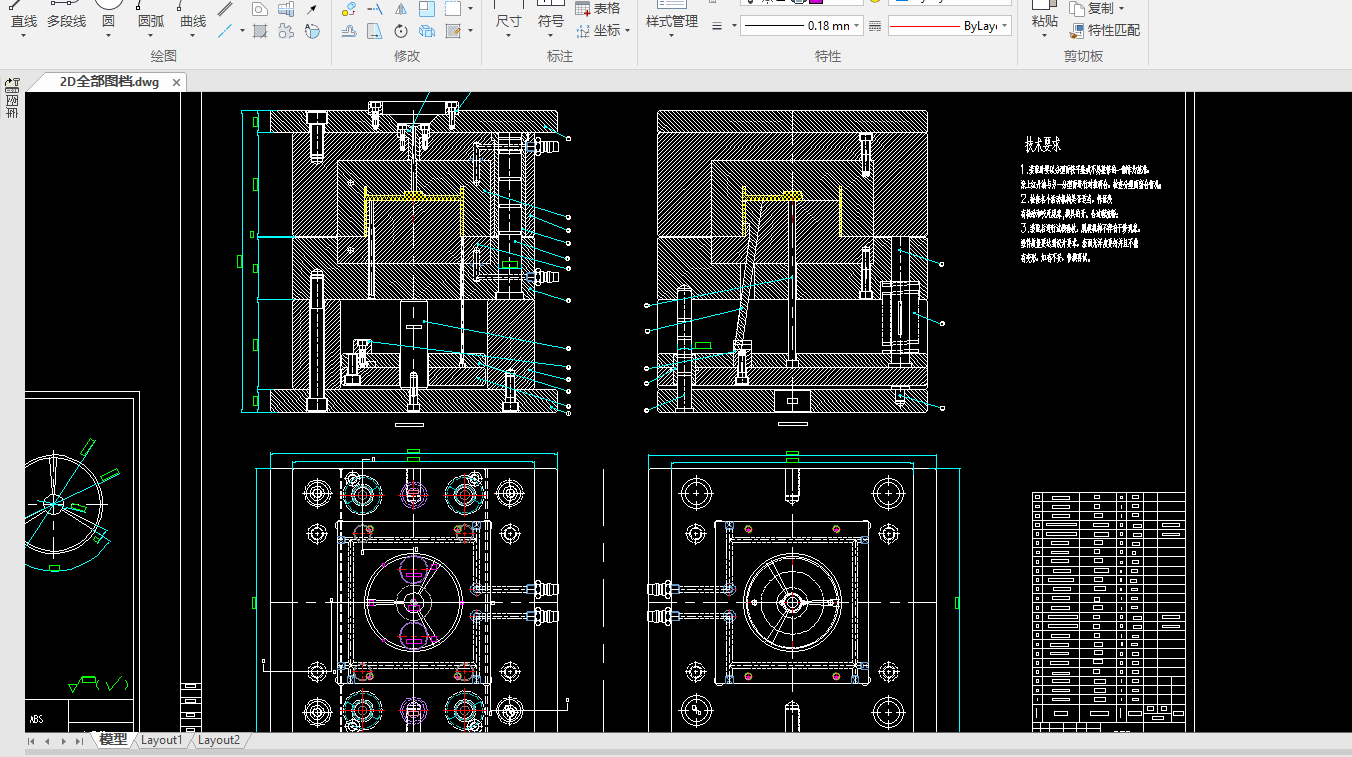

在完成前面的结构设计方案之后,进一步的通过机械设计软件来实现建模,通过采用UG NX软件完成三维模具总装图的建模。采用Auto CAD软件来完成二维总装图的绘制,非标零件工程图绘制。并编制说明书来校核整套模具设计。

关键词:机械设计;模具设计;CAD绘制二维图;UG绘制3D图

Abstract

This paper chooses the lamp holder plastic parts as the design core, and finally completes the whole set of injection mold design. Firstly, the mapping and modeling of the plastic parts are completed, then the structural technicality of the plastic parts is analyzed. Combining with the characteristics of the plastic parts, the suitable thermoplastic materials are selected to form the plastic parts. According to the requirements of economy and die design principles, a structural layout with one mold and two cavities is adopted, and the scheme is simple and reliable. For the seven key die design systems in this paper, side gate gating system is adopted; cooling water channel is used to reduce temperature and control injection molding cycle; inlaid core and cavity are used in the design of parts of the forming system, which are manufactured and processed by special die steel and have a longer life; and ejection demoulding system is designed. In addition, the most efficient ejection mechanism of ejector rod is still used to realize the design. This set of design focuses on the design of core-pulling mechanism and realizes the shaping design of the special structure of plastic parts.

After completing the previous structural design, the mechanical design software is used to realize the modeling, and the UG NX software is used to complete the modeling of the three-dimensional die assembly drawing. Auto CAD software is used to complete two-dimensional assembly drawing and non-standard parts engineering drawing. The instructions are compiled to check the whole set of die design.

Key words: mechanical design; die design; two-dimensional drawing by CAD; three-dimensional drawing by UG

目 录

摘 要

Abstract

目 录

第一章 前言

1.1 模具在机械行业的地位

1.2 模具发展趋势

1.3 课题主要解决的问题

1.4 课题设计思路

第二章 塑料材料分析

2.1 原材料分析

2.1.1材料的成型性能

2.2.2 材料的物理性能

2.2.3 材料的主要用途

2.2表面质量分析

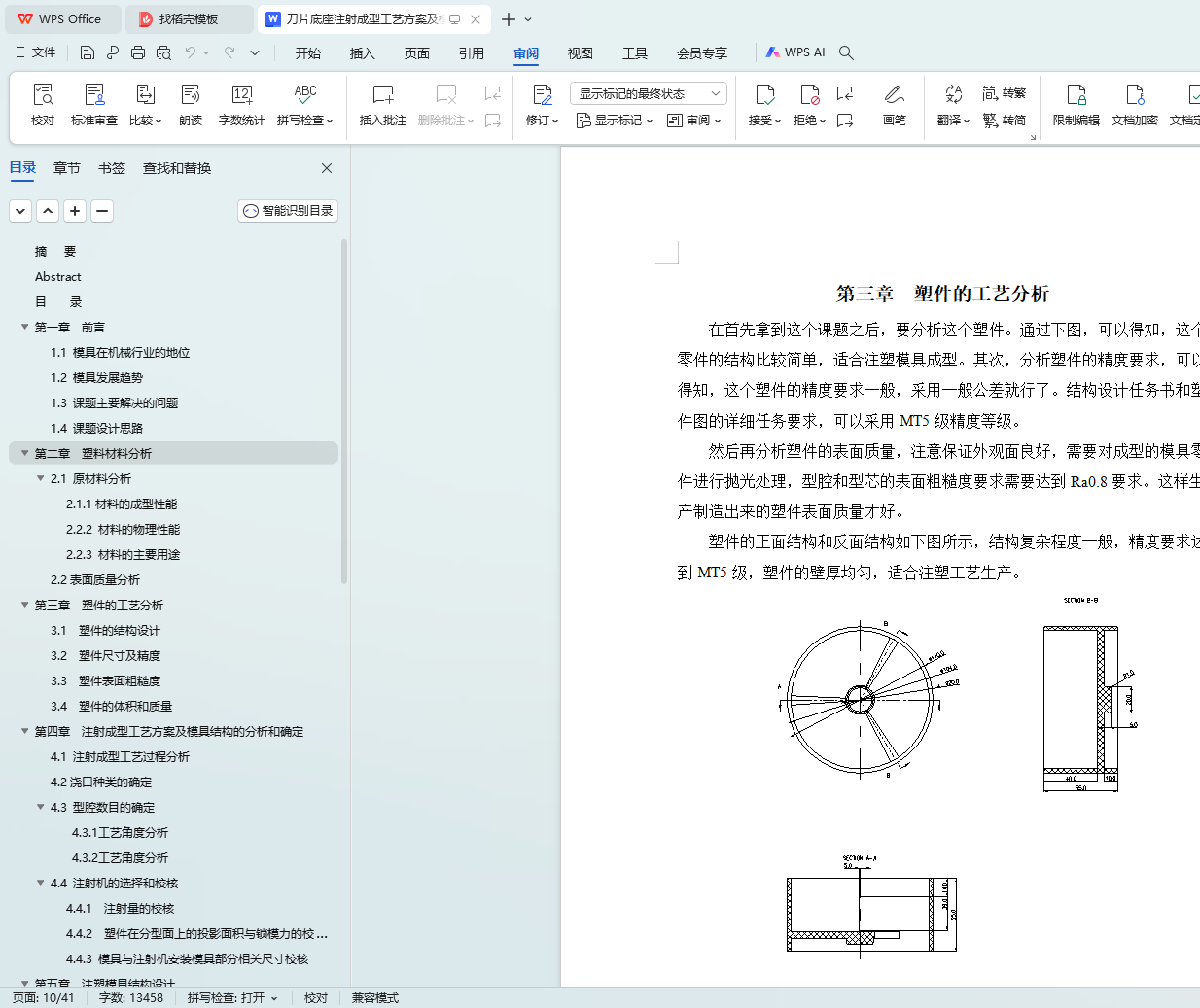

第三章 塑件的工艺分析

3.1 塑件的结构设计

3.2 塑件尺寸及精度

3.3 塑件表面粗糙度

3.4 塑件的体积和质量

第四章 注射成型工艺方案及模具结构的分析和确定

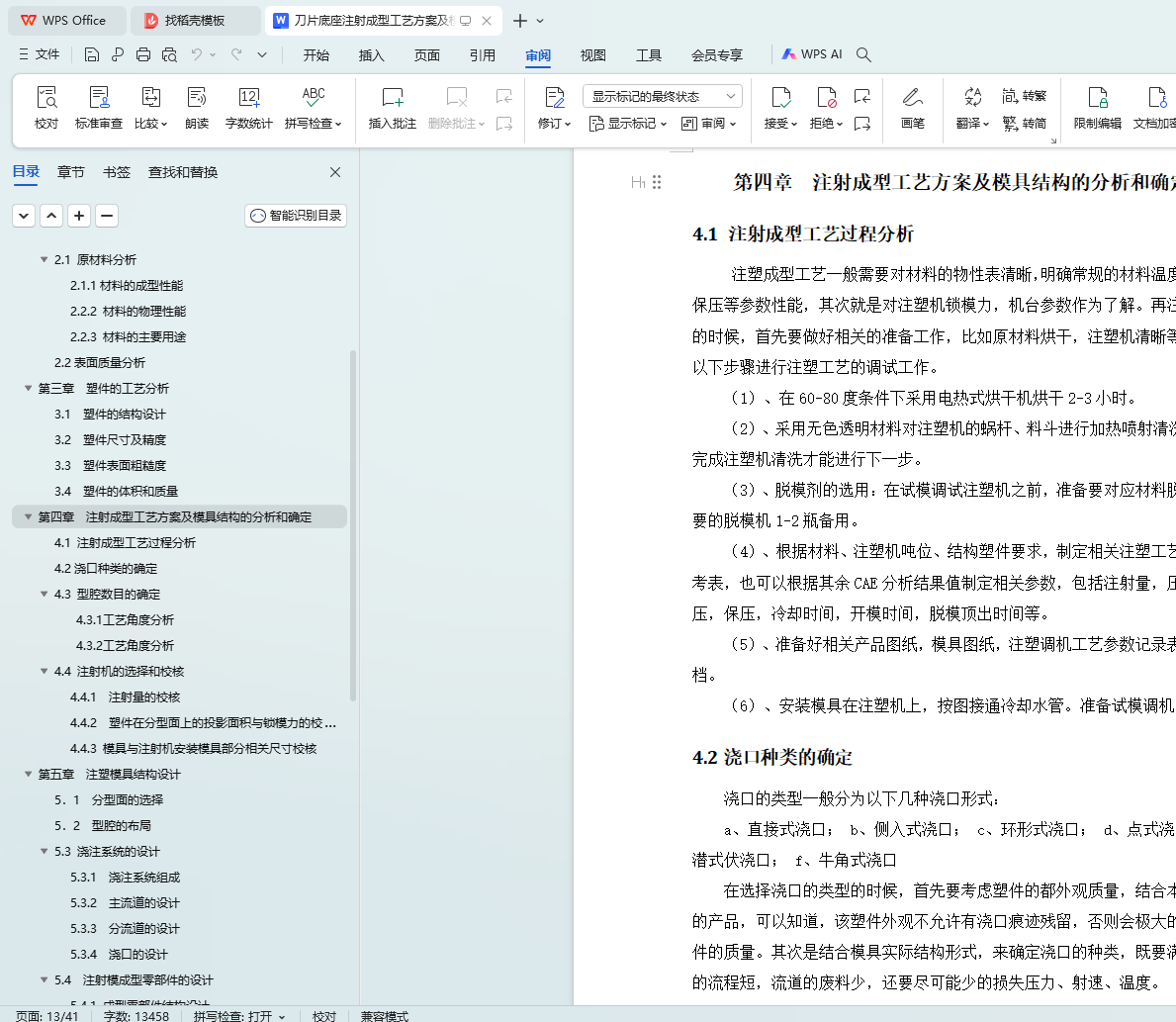

4.1 注射成型工艺过程分析

4.2浇口种类的确定

4.3 型腔数目的确定

4.3.1工艺角度分析

4.3.2工艺角度分析

4.4 注射机的选择和校核

4.4.1 注射量的校核

4.4.2 塑件在分型面上的投影面积与锁模力的校核

4.4.3 模具与注射机安装模具部分相关尺寸校核

第五章 注塑模具结构设计

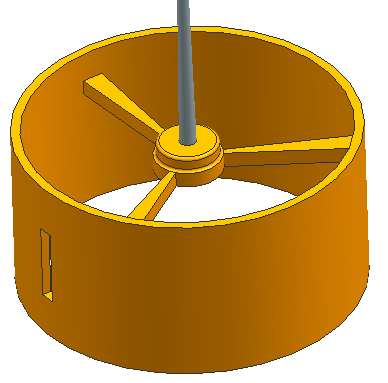

5.1 分型面的选择

5.2 型腔的布局

5.3 浇注系统的设计

5.3.1 浇注系统组成

5.3.2 主流道的设计

5.3.3 分流道的设计

5.3.4 浇口的设计

5.4 注射模成型零部件的设计

5.4.1 成型零部件结构设计

5.4.2 成型零部件工作尺寸的计算

5.5 排气结构设计

5.5.1排气的作用

5.5.2排气方式

5.6 脱模机构的设计

5.6.1 脱模机构的选用原则

5.6.2 脱模机构类型的选择

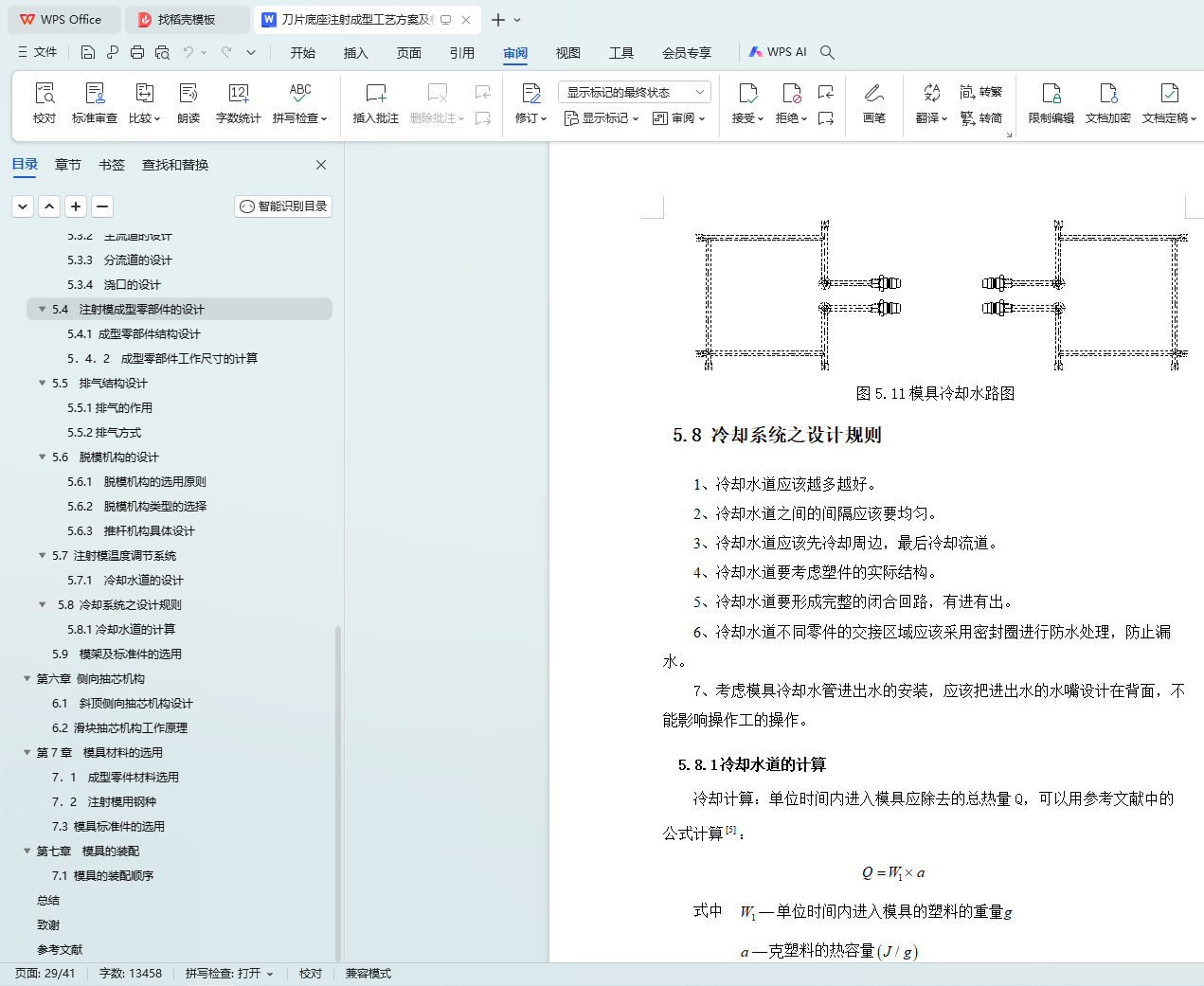

5.6.3 推杆机构具体设计

5.7 注射模温度调节系统

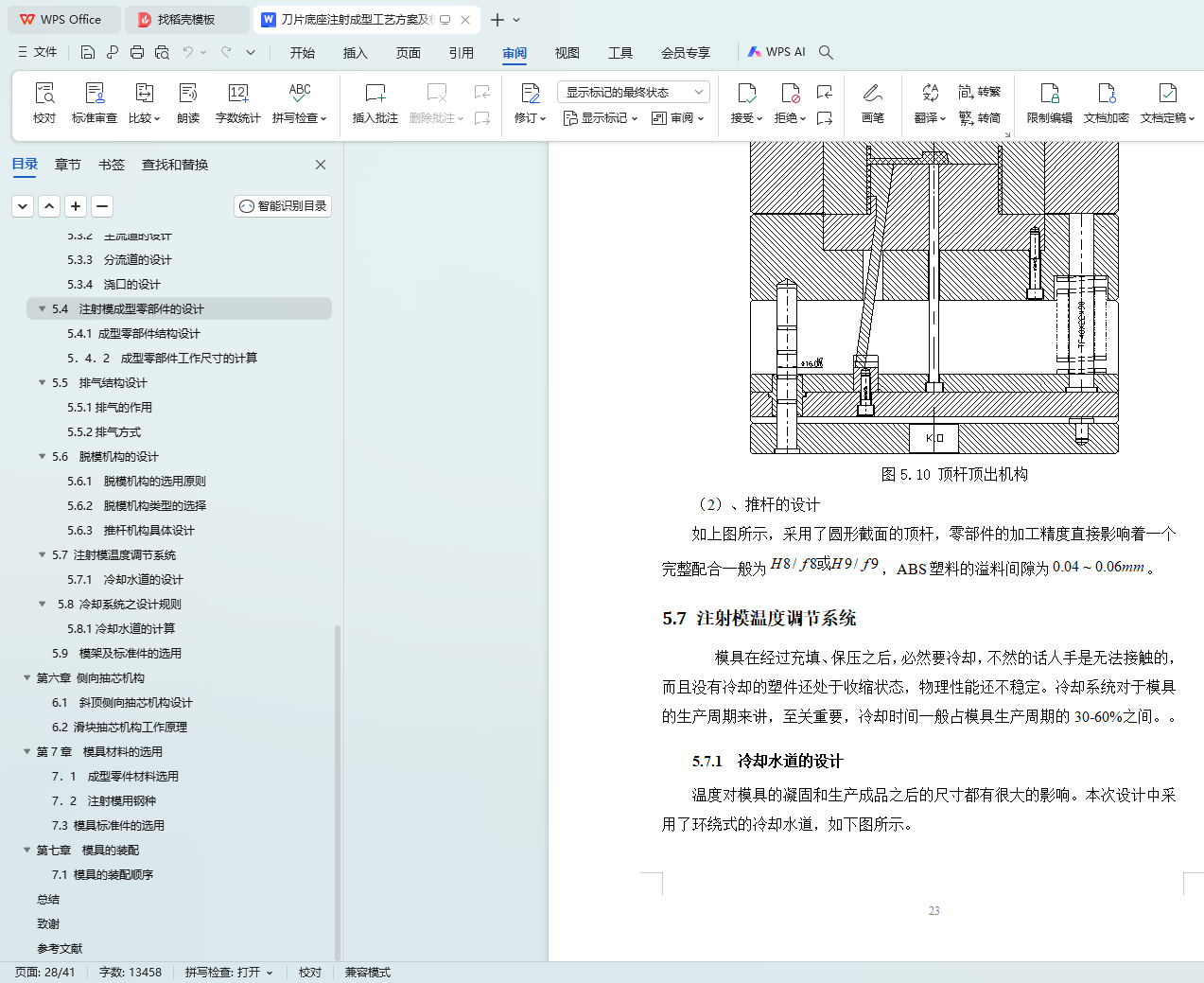

5.7.1 冷却水道的设计

5.8 冷却系统之设计规则

5.8.1冷却水道的计算

5.9 模架及标准件的选用

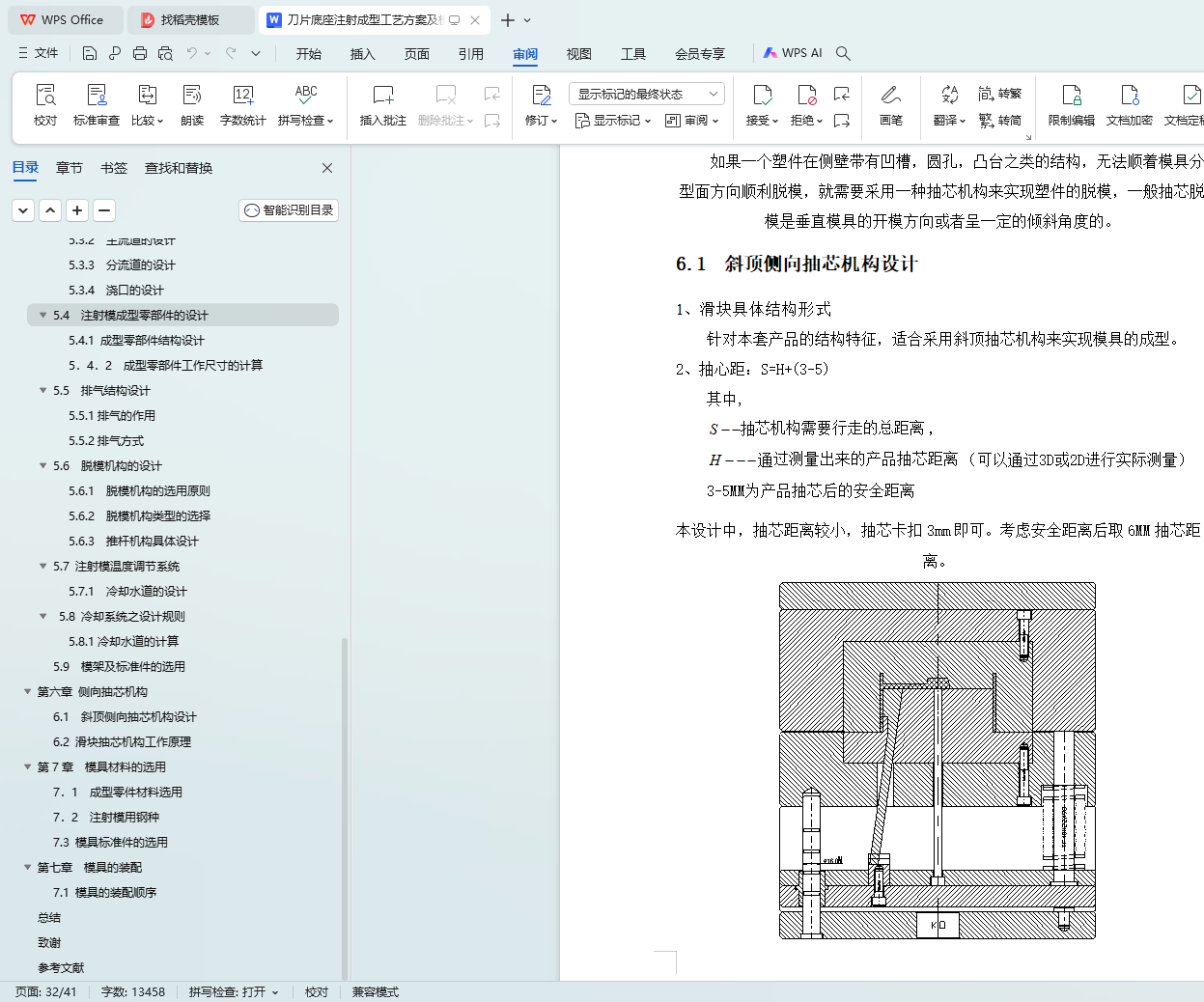

第六章 侧向抽芯机构

6.1 斜顶侧向抽芯机构设计

6.2 滑块抽芯机构工作原理

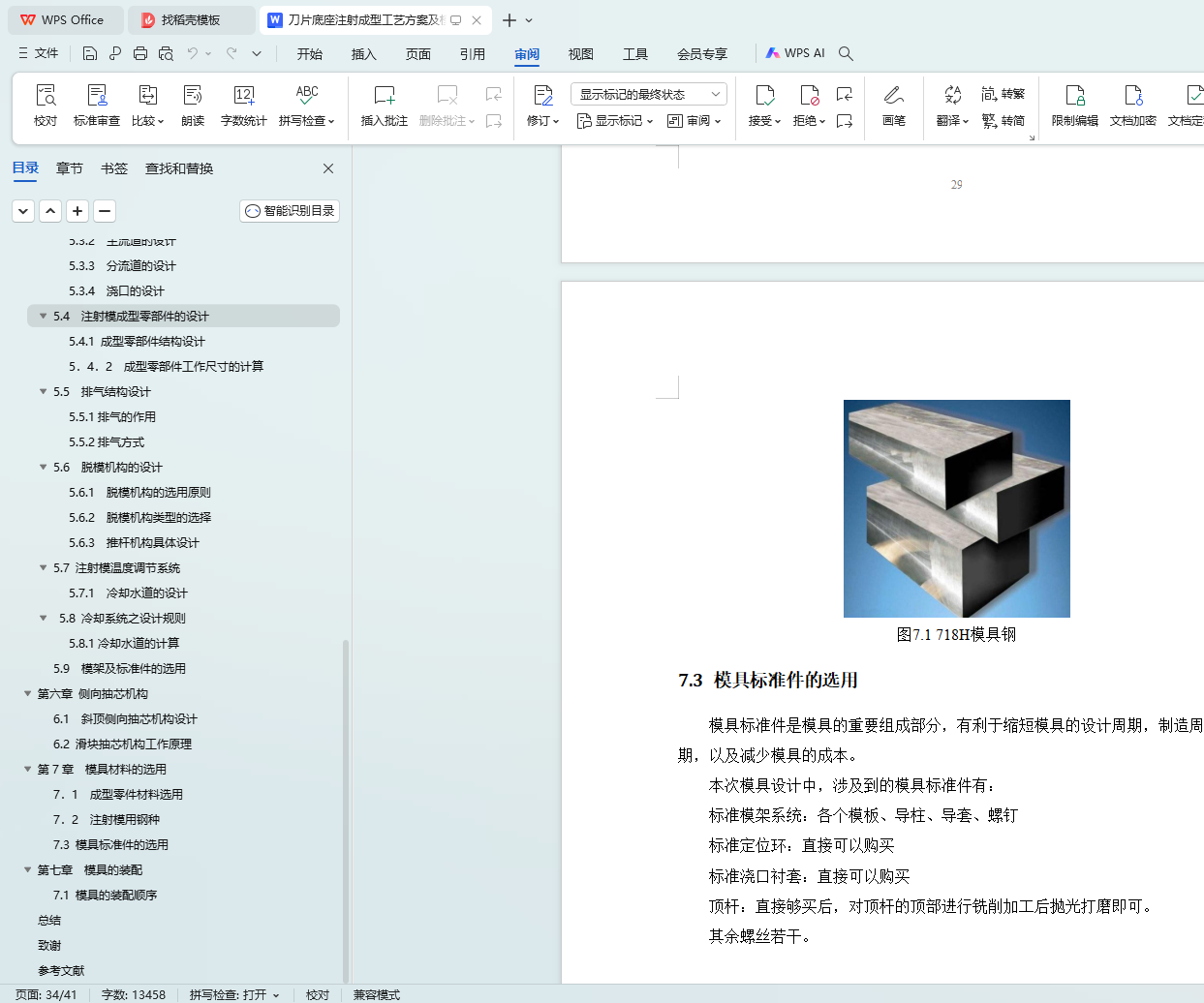

第7章 模具材料的选用

7.1 成型零件材料选用

7.2 注射模用钢种

7.3 模具标准件的选用

第七章 模具的装配

7.1 模具的装配顺序

总结

致谢

参考文献